Kapitel 4: Felgen

|

Die Felgen sind tragende Teile der Laufräder

damit mitbestimmend für deren mechanischen Eigenschaften. In den in Form eines

geschlossenen Ringes zumeist aus Aluminium gefertigt, kommt den Felgen außerdem die

Fixierung der Reifen zu. Weiterhin werden ihre Flanken bei Felgenbremsen als Bremsflächen

genutzt. Fahrradfelgen sollten leicht sein: Da am äußeren Rand des Laufrades plaziert,

müssen sie (wie der Reifen) nicht nur linear beschleunigt werden sondern auch auf

"Drehzahl" gebracht werden. Felgen sind in Scheibenräder, Composite Wheels oder

den aus Kunststoff gespritzte Laufräder gleich mit integriert, das im Folgende gesagte

bezieht sich jedoch auf die Felge als eigenständiges Bauteil. Grundsätzlich

unterscheiden sich Felgen danach, ob sie für Draht- oder Schlauchreifen konzipiert sind,

was jeweils eine gesonderte Ausbildung der Felgenbetten verlangt.

|

Die beiden Felgenflanken werden jeweils als sogenanntes Felgenhorn hochgezogen und führen so den Drahtreifen seitlich. Die Felgenhörner waren früher auf ihrer Innenseite glatt gehalten oder besaßen kleine Wülste an denen sich der Reifen kurz über dem Reifendraht "verkrallen" konnte. Mit dem vermehrten Einsatz der Drahtreifen im Radrennsport prägte man diese Hornhaken jedoch immer kräftiger aus und die stehen heute bei einigen Herstellern rund 2 mm nach innen vor. Das hatte folgende Gründe: Bei 8 bar Luftdruck wird der Reifendraht dergestalt belastet, daß er sich je nach Drahtausführung um 4 bis 6 mm dehnt. Dadurch kann der Reifendraht an der Felgenflanke hochwandern (exentrischer Reifensitz und damit rubbelndes Fahrverhalten) oder sogar abspringen, was dann stets mit einem Reifenknaller verbunden ist. Unter einem ausgeprägten Haken hingegen kann sich der Reifendraht bei hohem Luftdruck abstützen, was dann gleichzeitig noch die Reifenlage in der Felge zentriert.

Das äußere, nach innen gewölbte Teil der Felgemitte wird als Felgenbett bezeichnet. Es steigt zu den Felgenflanken hin schräg oder gewölbt an, was dafür sorgt, daß der Reifens bereits zentrisch in die Felge eingelegt werden kann. Mit zunehmender Tiefe in der Mitte des Felgenbettes läßt sich ein Drahtreifen leichter montieren, da die mögliche Exzentrizität, mit der Reifen über das Felgenhorn gehoben werden kann, zunimmt.

Mit zunehmendem Reifendruck vermindert sich der Umfang von frei aufgepumpten Schlauchreifen. Für ihre Aufnahmen reicht daher ein Felgenbett nach Art einer flachen Mulde, in welche sich der unter Druck stehende Reifen dann anpreßt. Eine zusätzliche Fixierung erfolgt dann noch mittels Reifenkitt oder Reifenklebeband. Etwas problematisch dabei ist jedoch die wulstige Reifennaht, so daß der Reifen seitlich zum "kippeln" neigt. Mit 2 bis 3 Lagen Reifenkitt läßt er sich aber soweit unterfüttern (man spricht auch vom Aufbau eines Kittbettes), daß er rechts und links von der Reifennaht abgestützt wird.

Modernen Schlauchreifen-Felgen warten mit einer Vertiefung in der Mitte des Felgenbettes auf. Hierin kann die Reifennaht "abtauchen", was dann gleichzeitig die Reifennaht und damit auch den Reifen mittig zur Felge zentriert. Da nun die Reifenflanken rechts und links der Reifennaht bereits aufliegen, muß nicht mehr ein Kittbett aufgebaut werden, eine Lage Reifenkitt reicht zur sicheren Fixierung des Reifens aus. Ein weiterer Vorteil der Felgen mit solchen Mittelrillen: Das sogenannte Reifenwandern beim Dauerbremsen auf langen und steilen Abfahrten wird weitgehend vermieden. Mit Reifenwandern wird ein Schlupf zwischen Reifen und Felge benannt. Da das Ventil durch die Felge hindurch gesteckt ist, kann dieser Reifenbereich nicht mit wandern. Es kommt zu einer Beulenbildung vor dem Ventil, der ein rubbelnden Reifenablauf zur Folge hat. In Extremfällen kann es sogar zu Ventilausrissen kommen.

Vergleich zwischen Draht- und Schlauchreifen-Felge: Bei gleichem Gewicht bieten Schlauchreifen-Felgen mehr Fahrkomfort, da sie vertikal flacher gehalten und sie sind verwindungssteifer als Drahtreifenfelgen, da sie einen größeren Hohlraum einschließen. Die Felgenhörner der Drahtreifenfelgen machen diese zwar in Vertikalrichtung steifer, was aber zu Lasten des Fahrkomfortes geht. Zur Verbesserung der Verwindungssteifigkeit tragen die Felgenhörner hingegen nur unwesentlich bei. In einem Test des Autors stellte sich heraus, das 400 Gramm Drahtreifen-Felgen zum teil noch nicht einmal so verwindungssteif sind wie 240 Gramm Schlauchreifenfelgen.

Wie bereits angedeutet bestimmt der Felgenquerschnitt vorwiegend die mechanischen Eigenschaften einer Felge und damit auch die der Laufräder. Heute gefertigte Felgenprofile sind in der ETRTO (European Tyre and Rim Technical Organization) festgelegt und im Folgenden mit ihren Eigenschaften aufgeführt:

- U-Profile sind bei Stahlfelgen üblich und erweisen sich als sehr verwindungsanfällig. Damit eingespeichte Laufräder müssen häufiger nachzentriert werden, erleiden auch eine höhere Speichenbruchrate, vermitteln aber einen guten Fahrkomfort.

- Tiefbettprofile sind bei einfachen Aluminium-Felgen üblich und enthalten im Bereich des Felgenbodens auf jeder Seite einen kleinen Hohlraum für die Fügung am Felgenstoß mittels zweier Stahlstifte. Ihre Steifigkeit liegt knapp über der von U-Profilen.

- Kastenprofile sind Felgenquerschnitte mit leicht gerundetem Rechteckprofil. Sie besitzen aufgrund des eingearbeiteten Hohlraums bereits eine gute Verwindungssteifigkeit. Da das Profil in vertikalerRichtung relativ flach gehalten ist, erweisen sich hiermit eingespeichte Laufräder als sehr komfortabel.

- Tropfenprofile (zum Teil auch "V"-Profil benannt) sind Felgenquerschnitte mit mehr oder weniger gerundetem Dreiecksprofil. Sie erweisen sich als aerodynamisch günstig und (bedingt durch den großen eingeschlossenen Holhraum) als sehr verwindungssteif. Hiermit eingespeichte Laufräder zeichnen sich durch eine äußerst geringe Speichenbruchrate aus, die aus der vertikalen Härte dieser Felgen resultiert (geringe Dauerschwingbelastung der Speichen). Bei Tropfenfelgen läßt sich daher die Speichenzahl weiter reduzieren als bei anderen Felgenprofilen.

- Extreme Tropfenprofile: Die extreme Ausbildung der Tropfenform (Felgentiefe um 45 mm) für Felgen aus Aluminium oder Carbon führt dazu, daß diese Felgen eine sehr hohe Steifigkeit besitzen, die Speichenanzahl kann also drastisch reduziert werden. Diese Maßnahme, sowie die Abdeckung der oberen Speichenbereiche machen die damit eingespeichten Laufräder eben sowindschnittig wie die Composite Wheels.

- Asymmetrische Felgenprofile: Speziell für das Hinterrad ausgelegte Felgenprofile, bei denen die Speichenlöcher nicht in der Felgenmitte, sondern ca. 4 mm weiter zur Zahnkranzgegenseite hinversetzt sind. Dadurch läßt sich die Speichenschräge auf der Zahnkranzseite vergrößeren, wodurch die Seitensteifigkeit der Hinterräder etwa um 30 % zunimmt.

Die Werkstoffe, aus denen die Felgen hergestellt werden, bestimmen mit ihrem Widerstand gegen Verformungen - dem von Werkstoff zu Werkstoff unterschiedlichen Elastizitätsmodul - wesentlich ihren mechanischen Eigenschaften. Für die Felgenbremsen hat der verwendete Werkstoff einen Einfluß auf die Reibwerte seiner Bremsflanken, die ja den Reibpartner für die Bremsklötze stellen.

Holz: Als Felgenmaterial der Draisienen und Kurbelfahrräder wurde noch massives Holz verwendet. Mit dem Aufkommen der Luftbereifung ging man dann dazu über die Felgen schlanker auszuführen und verwendete dazu mehrere Lagen von langfaserigem Holz, wie Eschen- oder Hikoryholz. Wie bei heutigen Sperrholz wurden dabei die einzelnen Lagen gegeneinander versetzt, womit sich ein Verzug der Felge weitgehend vermeiden läßt und die Belastbarkeit nicht richtungsgebunden ist.

Holzfelgen waren bis zum zweiten Weltkrieg Stand der Technik für Renn- und Bahnräder und wurden erst später mit zunehmendem Know How der Leichtmetallfertigung durch Aluminium-Felgen abgelöst. Die dämpfende Eigenschaft des Naturproduktes läßt alte Rennfahrer noch heute von den Holzfelgen schwärmen. Holzfelgen gibt es übrigens auch heute noch als Sonderanfertigung zu kaufen und gelegentlich werden sie noch bei Kopfsteinpflaster-Rennen (Paris-Roubaix) von Profis eingesetzt.

Ein weiterer Vorteil der Holzfelgen bestand darin, daß es bei langen steilen Abfahrten auf Grund der schlechten Wärmeleitfähigkeit von Holz zwar hin und wider leicht "angebrannt" roch, daß es aber keine Reifenwandern gab. Nachteilig hingegen wirkte sich ein Eigenschaften von Holz aus bei Nässe zu quellen, was dann in der Regel ein Nachzentrieren der Felgen nötig machte.

Stahl: Während es sogar für die Wulstreifen noch Holzfelgen gab, mußte der Werkstoff Holz bei dem Aufkommen der Drahtreifen-Felgen passen. Den Sprengkräften des vom Reifendruck nach außen gepreßten Reifen kann Holz nicht widerstehen. So setzten sich bereits vor dem zweiten Weltkrieg für die Gebrauchsfahrräder lackierte Stahlfelgen durch. Mit dem später aufkommende Einsatz von Felgenbremse verchromte man die Stahlfelgen und versuchte sich später sogar an Edelstahlfelgen. Doch trotz seines günstigen Preises ist der Werkstoff Stahl für Felgen nicht sonderlich geeignet: Hohes Baugewichts, in der Tiefbettausführung mangelhafte Verwindungssteifigkeit sowie schlechten Naßbremsverhalten sind die Gründe dafür, daß Stahlfelgen mittlerweile weitgehend durch Felgen aus Aluminium abgelöst wurden. Sie finden heute nur noch bei sehr preiswerten Fahrrädern und Kinderrädern Anwendung.

Aluminium: Während Drahtreifen-Felgen aus Stahl gewalzt und gefalzt werden, erfolgt die Herstellung der Drahtreifen-Felgen aus Aluminium im sogenannten Strangpreßverfahren: Ein knapp über 500 °C erhitzter Aluminium-Block wird dabei mit einem Druck von mehreren Tausend Tonnen vor eine Stahlscheibe gepreßt in dem das spätere Felgenprofil als "Fenster" eingearbeitet worden ist. Das Felgenprofil schießt dort heraus und kühlt dabei so schnell ab, daß es bei geeigneten Aluminium-Legierungen wie Al Mg Si 1 zu einem Außhäreteprozeß kommt. Schlauchreifen-Felgen wurden früher aus einen Aluminium-Rohr gedrückt, heute erfolgt die Herstellung aber zunehmend ebenfalls per Strangpressen.

Aluminium-Felgen sind heute bei den sportlich genutzten Fahrrädern Standard geworden und finden auch immer mehr Anwendung an preiswerteren Gebrauchsrädern. Eine im Vergleich zu Stahlfelgen dickere Wandstärke macht Aluminium-Felgen darüber hinaus weniger anfällig gegen Einbeulungen.

Carbon: Die aufwendige Fertigungsweise von Carbonfelgen bedingt einen hohen Preis, erbringt aber gegenüber Aluminium-Felgen einen Gewichtsvorteil und in Kastenausführung leichte Dämfungsvorteile.

Titan: Felgen aus Titan werden ohne größere Marktbedeutung als Schlauchreifenfelgen für den Rad-Rennsport hergestellt. Wie beim Werkstoff Stahl führt bei ihnen die im Vergleich zu Aluminium dünnere Wandstärke zu einer erhöhten Einbeulempfindlichkeit.

Die Fügestelle an der die zum Ring gebogenen Felgenenden miteinander verbunden werden, nennt man Felgenstoß. Bei Tiefbettfelgen geschieht dies durch das Einpressen von Stahlstiften in kleine eigens dafür vorgesehen Felgenkammern. Bei Hohlkammer-Felgen wird statt der Stahlstifte ein spezielles Profil in die Hohlkammer der beiden Felgenenden gesteckt und ebenfalls verpreßt. Am Stoß der so "gesteckten" Felgen treten dann im allgemeinen leichte Versetzungen oder Profilaufweitungen auf, was beim Bremsen, bes. am Vorderrad, zu flattrigem Bremsverhalten führen kann. Gesteckte Felgen werden daher insbesondere nach ihrer Stoßqualität beurteilt. Vor allem am Hinterrad läßt sich ein Versatz am Felgenstoß nur sehr schwer heraus zentrieren und führt dann durch ungleiche Speichenspannung immer zu einem höheren Speichenbruch-Risiko. Solche Felgen sollte man daher gegebenenfalls wieder ausspeichen und für das Vorderrad benutzen.

Zum Erfüllen der weiter unten aufgeführten Naßbremsvorschrift schleifen einige Felgenhersteller die Bremsflanken an. Das nun verbessert nicht nur das Naßbremsverhalten, sondern ebnet auch die Versetzungen am Stoß ein und vermeidet damit das Bremsflattern.

Zunehmend größere Bedeutung gewinnt neuerdings auch das Verschweißen der Felgenenden bei Aluminiumfelgen. Die erforderliche Nachbearbeitung ist für Drahtreifen innen im Felgenbett recht aufwendig, aber wichtig (vorstehende Schweißgrate könnten den Schlauch beschädigen). Ein sicherheitsbewußter Radler sollte daher bei geschweißten Felgen stets einen Blick ins Felgenbett werfen und dort gegebenenfalls mit einer kleinen Schlüsselfeile Nacharbeitungen vornehmen.

Das Überdrehen der außen vorstehenden Schweißgrate oder Schweißwülste garatiert, wie das Überschleifen der Felgenflanken, ein rubbelfreies Bremsverhalten der Felge. Übrigens ist das Verschweißen und Überdrehen der Felgen eine wichtige Vorausetzung für das Aufbringen einer Keramik-Beschichtung. Bei gesteckten Felgen neigt nämlich die spröder Schicht aus Aluminium- und Titanoxid zum Abblättern im Stoßbereich der Felge.

Stahlfelgen wurden bereits immer am Stoß verschweißt und auch hier kann ein Blick ins Felgenbett nur angeraten werden, denn so mancher Dauerplattfuß hat hier seine Ursache.

Oberflächenbehandlung von Felgen

Bei Stahlfelgen begnügte man sich zunächst mit einer Lackierung als Korrosionsschutz, später mit dem vermehrten Einsatz von Felgenbremsen mußte es dann eine Verchromung vor Rostanstätzen an den Bremsflanken schützen. Aluminium rostet nicht, also beließ man es zunächst bei preßblanken Felgen, höherwertige Ausführungen wurden zusätzlich noch poliert. Einen zusätzlichen und wirksamen Korrosionsschutz erreichte man dann durch sogenanntes Eloxieren der Felge.

Damit wird ein Galvanisches Verfahren bezeichnet, bei dem per sogenannter Elektrolyse auf die Aluminiumoberfläche eine harte Schutzschicht aus Aluminium-Oxid (auch als Schmirgel- und Schleifmittel "Korund" bekannt) erzeugt wird. Das Verfahren hierzu: Bei einer Stromspannung von 10-20 Volt wird das Aluminium-Teil für 10-45 Minuten in einen Behälter getaucht, in den entweder 25 prozentige Schwefelsäure oder 5 prozentiege Oxalsäure eingefüllt ist. An das Aluminium-Teil wird nun der Pluspol (Anode) angebracht wird, der Minuspol (Kathode) liegt im Bad. Bei einem Strombedarf von 1-2 Ampere pro dm² wandelt sich die Metalloberfläche in eine zunächst noch porige Schicht von Aluminium-Oxid um. Diese porige Schicht läßt sich durch Eintauchen der Teile in spezielle Beizen sogar noch einfärben: Molybdänhaltige Lösungen oder Permanganatbeizen färben die Schicht braun bis schwarz, Zinkatbeize silbrig, Arsenbeize ergibt Altsilbertöne. Durch 10 bis 30 minütiges Kochen in destilliertem Wasser schließlich wird diese Schicht dann noch verdichtet und schützt das Leichtmetall weitgehend vor weiteren Korrosionseinflüssen.

Mit dem Aufkommen der Schlauchreifen-Felge "GP 4" von Mavic fand Ende der 70er Jahre ein spezielles Eloxalverfahren Einzug in die Welt der Fahrradkomponenten, das Hartanodisieren: Hierbei wird der Eloxiervorgang bei Temperaturen knapp über dem Gefrierpunkt durchgeführt und die Verweildauer der Aluminium-Teile im Bad verlängert. So entsteht eine weniger porige und dickere Eloxalschicht, die noch besser vor Korrosion und mechanischen Beschädigungen schützt. Werbewirksam wurde dieses abgewandelte Eloxierverfahren dann Anodisieren benannt.

Nebenbei bemerkt: Die "GP 4"-Felge wartete erstmals mit einer aushärtbaren Aluminium-Legierung auf, besaß also eine höhere Materialfestigkeit. Dadurch "federte" sie bei harten Rumplern noch zurück, währen die Felgen mit geringerer Festigkeit hierdurch bereits bleibende Beulen behielten. Um diese robuste Felge nun auch optisch vom restlichen Felgenangebot abzusetzen wurde sie Hartanodisiert und dunkel (Braun bis Anthrazit) eingefärbt. Diese Färbung wurde von anderen Herstellern kopiert und galt zunächst als Merkmal hoher Materialfestigkeit bei Felgen. Mittlerweile sind nahezu alle Felgen in diese Art behandelt, so daß die Farbe der Felge keinerlei Aussage mehr über die Felgeneigenschaften aussagt. Im Gegenteil: Je niedrige die Materialfestigkeit, um so einfacher läßt sich dieser galvanische Prozeß durchführen.

Die Seitenflanken der Felgen bilden gleichzeitig die Bremsflächen für Felgenbremsen und bilden zusammen mit dem Bremsgummi eine sogenannte Reibpaarung. Wenn sich mit speziellen Bremsgummis auch ein gewisser Ausgleich schaffen läßt, so ist doch die Material- und Oberflächenbeschaffenheit der Bremsflächen entscheidend für die erzielbare Bremswirkung. Aus Sicherheitsgründen heraus ist insbesondere das Naßbremsverhalten der Felgen von besonderer Bedeutung und unterliegt nach der Sicherheitsvorschrift für Fahrräder (DIN 79100) einem gesonderten Naßbremstest. Bezüglich dem Naßbremstest eine Übersicht:

- Stahlfelgen, sowie eloxierte oder hartanodierte Aluminium-Felgen besitzen ein schlechtes Naßbremsverhalten

- Das schlechte Naßbremsverhalten von Stahlfelgen läßt sich auch durch eine Riffelung Felgenflanken nicht wesentlich verbessern.

- Preßblanke oder polierte Aluminium-Felgen besitzen ein günstigeres Naßbremsverhalten.

- Grob überschliffene Aluminium-Felgen warten zunächst mit einem akzeptablen Nachbremsverhalten auf, was sich aber dann im Fahrbetrieb mit zunehmenden Verschleiß der Bremsflächen auf die Werte der preßblanken Felgen reduziert.

- Carbonfelgen haben etwa das gleiche Bremsverhalten wie preßblanke Aluminium-Felgen, neigen aber bei langen Bremspassagen zur Überhitzung, woraus dann Seitenschläge entstehen können.

- Keramikbeschichtungen verbessert die Bremswirkung bei Nässe sehr deutlich, vermeiden nahezu völlig den Abrieb der Bremsflächen, lassen aber die Bremsgummis schneller verschleißen.

Für den Abrieb der Bremsflächen kann man für den Normalverbraucher von folgenden Faustwerten ausgehen:

- "Durchbremsen" der Eloxalschicht: 1.000 bis 2.000 km.

- "Durchbremsen" von Schlauchreifen-Felgen: 20.000 bis 30.000 km.

- "Durchbremsen" von Drahtreifen Felgen: 6.000 bis 40.000 km.

Die große Streubreite bei den Drahtreifen-Felgen resultiert aus den z.T. sehr unterschiedlich dick ausgeführten Wandstärken der Bremsflächen. Bei einigen Leichtfelgen (MTB-Felgen unter 400 Gramm) ist die Bremsfläche im Hornbereich bereits im Neuzustand sehr dünn (teilweise unter 0,9 mm) ausgeführt. Bereits ein geringer Felgenabrieb nach einiger Betriebszeit kann dann infolge des Reifenluftdruckes zum "Absprengen" der Felgenhörner führen.

Hierbei ist es interessant zu wissen, daß sich beispielsweise die Felgenhörner von leichten MTB-Felgen unter 4 bar Luftdruck um 0,3 bis 0,6 mm nach außen biegen. Ein energischer Zugriff mit einer Hydraulikbremse oder "V"-Brake drückt die Hörner dann wieder um 0,4 bis 0,7 mm zusammen. Diese, für das kurze Felgenhorn relativ große Biegung zermürbt das Felgenmaterial und fördert so ganz erheblich den Abspreng-Effekt der Felgenhörner.

Zum Einführen der Speichen besitzen die Felgen im Felgenboden Bohrungen. Die Anzahl der Bohrungen muß mit denen der Nabe übereinstimmen. Normal sind hier 36 Speichenlöcher, für sportlichen Einsatz sind auch solche mit 32, 28 oder 24 Speichenlöcher im Handel. Felgen für noch geringere Speichenanzahlen sind Sonderanfertigungen und werden in der Regel nur komplett mit Nabe und Speichen als fertiges Laufrad angeboten, wie beispielsweise die Shamal-Laufräder. Für hohe Belastungen, wie sie beim Reiserad oder Tandem auftreten, werden auch Felgen mit 40 oder 48 Löchern angeboten.

Die Speichenlöcher von den früher aus einem Rohr gedrückten Schlauchreifenfelgen wurden nahezu ausnahmlos verstärkt. Bei den ersten Aluminium-Felgen geschah das noch durch eingelegte Holzsstückchen. Später legte man kleine Unterlegscheiben zwischen Speichenippel und Felgengrund oder man "öste" die Felgen: Ein Stahlblechtopf verbindet dabei das Felgenbett mit dem Felgengrund. Mit diesen Verfahren verteilt sich der Speichenzug auf eine größere Fläche und Risse im Felgengrund oder gar Nippelausrisse konnten weitgehend vermieden werden.

Der Nachteil geöster Felgen: Der Reifensitz von Schlauchreifen wird durch die Ösen gestört, der Reifen liegt sozusagen als Vieleck auf der Felge. Bei Drahtreifenfelgen erschwert der oben im Felgenbett aufliegende Ösenkragen die Mon- und Demontage der Drahtreifen. Da zum Einbringen der Ösen zudem größere Löcher in die Felgen gebohrt werden müssen, wird die Felgenhaltbarkeit reduziert.

Das Ösen von Felgen ist trotzdem heute noch üblich, obwohl bei der Herstellung per Strangpreß-Verfahren der Felgengrund entsprechend dick ausgelegt werden kann um so das Ausreißen der Nippel zuverlässig zu verhindern. Daß immer noch geöst wird, liegt an der besseren Gleitwirkung zwischen dem Ösenblech und dem Speichenippel - eine beispielsweise wichtige Voraussetzung für die Automaten-Einspeichung der Hersteller. Bei ungeösten Felgen hingegen neigt der Speichennippel zum sogenannten "Fressen", wobei die Reibung zwischen Nippel und Felge drastisch ansteigt und so das automatisierte Einspeichen erschwert.

Andererseits lassen sich ungeöste Felgen rationeller herstellen und leichter recyceln, da sie keinen Stahlanteil in der Aluminium-Schmelze verursachen. Ein an sich wichtiger Umweltaspekt, dem jeder Radfahrer im übrigen nachkommen kann, wenn er als "Nachrüster" nur ungeöste Felgen einbaut. Tip: Tropfenfelgen sind in der Regel nicht geöst, da in der Tropfenspitze zu wenig Platz zum Einbringen einer Öse vorhanden ist. Zur Vermeidung des Nippel-Fressens kann man im übrigen die Nippel vor dem Einlegen im Kopfbereich leicht einfetten.

Im allgemeinen werden die Nippelbohrungen nicht alle exakt fluchtig und mittig in die Felge eingebracht, sondern bereits in der späteren Speichenschräge eingebohrt. Einige Firmen neigen die Nippel sogar noch für das Kreuzen der Speichen. Das vermeidet eine Biegebelastung in dem zweiten Schwachbereich der Speichen, dem Speichengewinde. ferner kann man so das Klemmen der Nippel durch Verkannten in Öse oder Felgenboden beim Anziehen der Speichen vermeiden. Aus dem schrägen Anbohren resultieren dann die abwechselnd um 0,5-1,5 mm von der Felgenmitte aus nach außen versetzte Speichenbohrungen.

Damit der Schlauch von Drahtreifen bei Tiefbett-Felgen oder Felgen mit U-Profil nicht durch Speichenippeln oder von dort überstehenden Speichenenden beschädigt wird, müssen diese mit einem Felgenband abgedeckt werden. Hierzu reicht ein in das Felgenbett eingelegtes Gummiband.

Bei Felgen mit Kasten- und Tropfenprofilen werden zur Nippeleinführung auch die Felgenbetten durchbohrt. Diese Bohrungen müssen für den Fahrbetrieb abgedeckt werden, damit sich der unter Luftdruck gesetzte Schlauch nicht in die Nipellöcher hinein drückt und platzt. Hierzu sind auch dicker ausgeführte Felgenbänder aus Gummi nicht geeignet, da dieses Material zu elastisch ist und sich unter dem Reifendruck tief in die Bohrungen eindrücken würde.

Hohlkammer-Felgen benötigen spezielle, formbeständige Felgenbänder, die außerdem breit genug sein müssen, um die Nippellöcher seitlich zuverlässig abzudecken. Als sicher gelten selbstklebende Textilbänder, wie sie von Velox, Continental oder Ritchey angeboten werden. Diese Bänder widerstehen einmal dem Reifendruck am besten, zudem verrutschen sie nicht im Fahrbetrieb. Ein weiterer Vorteil der Textilbänder: Sie tragen nicht so dick auf und erleichtern damit die Reifenmontage. Kunststoff-Bänder sind nach wie vor problematisch: PU-Bänder können bei großer Erwärmung (lange Bremspassagen) zu weich werden, harte Kunststoffbänder bei niedrigen Temperaturen brechen, wobei die scharfe Bruchkante dann den Schlauch aufschlitzten. Beste Möglichkeit so etwas zu vermeiden: Die Nippellöcher mit kleinen Korkstopfen verschließen.

Felgen für Schlauchlose Reifen

Immer wieder werden Versuche unternommen analog zum Auto auch für Fahrräder einen Schlauchlosreifen zu produzieren. Zahllose, bereits um die Jahrhundertwende gemachte Patente bezeugen diese bislang vergeblichen Versuche. Ein Problem liegt in der Speichenvernippelung, die dann nur im Felgengrund vorgenommen werden darf, damit das Felgenbett luftdicht bleibt, ein anderes im dichten Abschluß zwischen Felge und Reifen. Diesbezügliche Lösungen benötigen Sonder-Speichennippel und erschweren damit das automatisierte Einlegen und Zentrieren der Speichen. Die dünnen Reifenflanken der Reifen sind weiterhin nicht steif genug für ein luftdichtes Anlegen des Reifens an eine Dichtkante - das anfängliche Aufpumpen bis zum Anlegen der Reifenflanke an die Dichtkante gestaltet sich sehr problematisch. Wird der Reifen hingegen - wie der Autoreifen - in sich steifer ausgeführt, verliert er seine Leichtlaufeigenschaften.

Neuer interessanter Lösungsansatz von Continental/Rigida (seit 1998 auf dem Markt): Das Felgenbett wird von einem in Nuten eingelegtem Gummidichtband abgedeckt, dessen Gummischultern die Reifenflanken in der Felgenmitte seitlich zusammendrücken. Damit ist dieses System bereits so dicht, daß es mit Handpumpen aufgepumpt werden kann. Dabei rutschen die Reifenflanken dann über die Gummischultern unter das Felgenhorn.

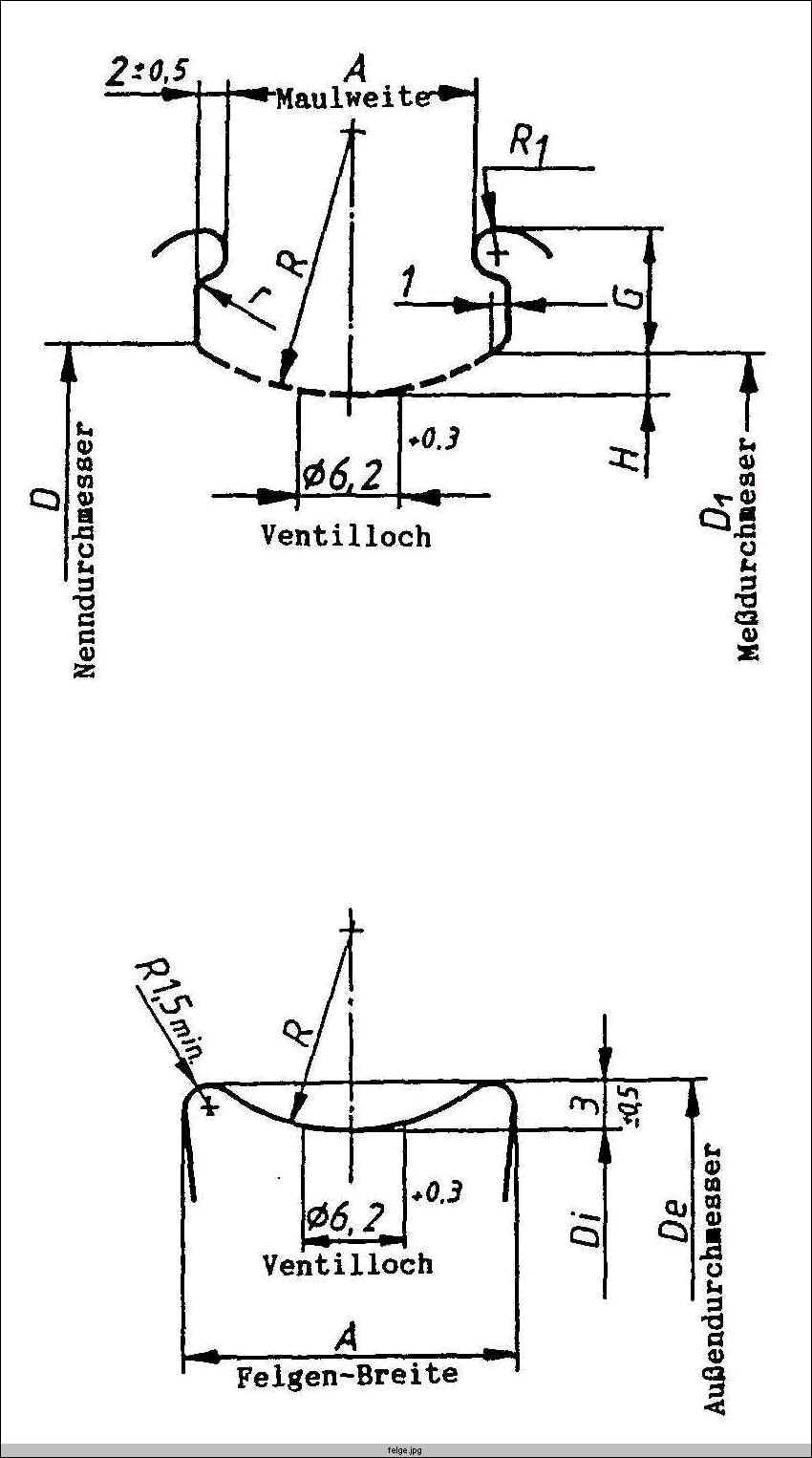

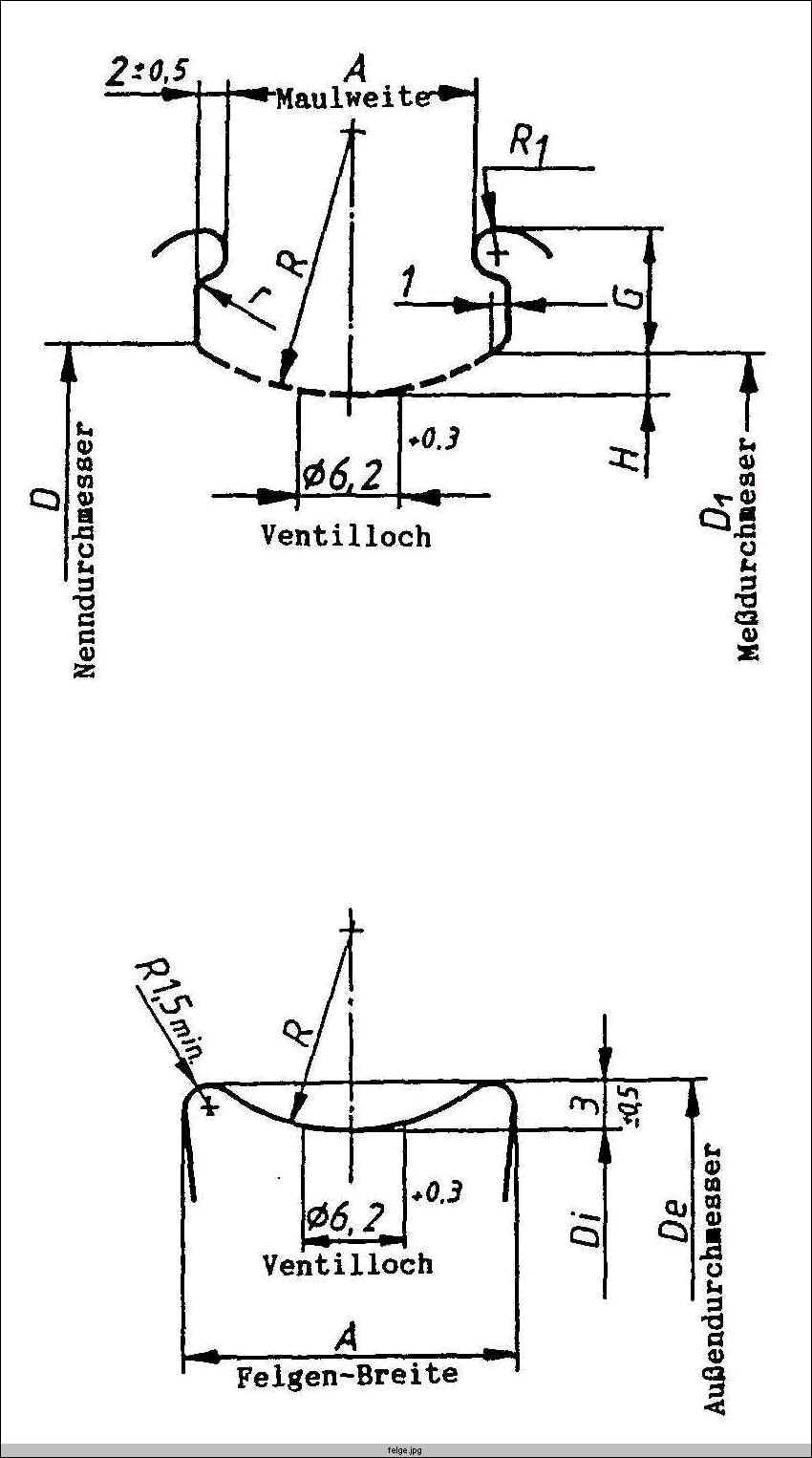

Die Felgenabmessungen sind, wie oben bereits angesprochen, in der ETRTO festgelegt, um einen sicheren Sitz der Reifen auf der Felge zu garantieren, In den nebenstehenden Skizzen sind die geometrischen Vorgaben der ETRTO für Tiefbettfelgen, Hakenfelgen (Hohlkammerfelgen) und Schlauchreifenfelgen abgebildet.

Zur Buchstabenbezeichnung der Skizzen:

A = Felgenmaulweite

D = Felgennenndurchmesser

D1 = Felgenmeßdurchmesser

Di = Felgeninnenmaß

De = Felgenaußendurchmesser

G = Felgenhornhöhe

H = Felgenbetttiefe

R = Radius der Konturübergänge

(Zahlenwertangaben in mm).

Selbst für den Fachmann sind die Angaben von Reifen und Felgengrößen verwirrend. Zwar macht auch hier die ETRTO Vorgaben, doch existiert daneben noch die französische Angabe, sowie die Zollangabe von Reifen und Felgengrößen. Zum Überblick:

- Die Zollangabe bezieht sich auf den Reifenaußendurchmesser und die Reifenbreite - beide in Zoll angegeben.

- Die Französische Angabe gibt den Reifenaußendurchmesser in Millimeter an und kennzeichent die dafür in Frage kommenden Felgengrößen mit A, B oder C.

- Die ETRTO gibt das Felgen-Nennmaß sowie die Felgenmaulweite inMillimeter als Felgen-Normierung an, sowie (siehe Kapitel Reifen) entsprechend den Nenndurchmesser der Felge und die Reifenbreite bei der Angabe der Reifengrößen.

Der Verbraucher muß nun mit einem Durcheinander diese Maßangaben leben, zumal die Felgenhersteller nicht immer Angaben zur Felgengröße auf ihren Produkten machen und die Reifenhersteller dies häufig nur in der französichen Angabe und Zoll-Angabe tun. Da es nun auch noch ein Manko der ETRTO ist, daß der Reifenaußendurchmeser nicht angegeben wird (kann überschläglich nach der Formel: Felgenenndurchmesser plus zwei mal Reifenbreite ermittelt werden), kommt man um eine Anlehnung der beiden anderen Angaben nicht umhin. Das Problem hierbei ist, daß die französichen Angabe einige Felgengrößen nicht benennt und bei der Zollangabe gibt es nur eine ungefähre Zuordnung. So kann man beispielsweise nur durch Nachmessen eines Reifen mit der Bezeichnung - 26" x 1 1/2" - feststellen für welche der drei folgenden Felgengrößen er geeignet ist: 37- 559; 40-584 und 40-590.

| Felgennenndurchmeser x

Maulweite in mm |

Bezeichnung in Zoll |

Zugehörige Reifengrößen |

| 203x30,5 | 12 1/2x2 1/4 | 62 bis 47-203 |

| 305x30,5 u. 305x27 | 16x2,125 | 62 bis 47-305 |

| 355x27 | 18x2,125 | 57 bis 47-355 |

| 406x30,5 u. 406x27 | 20x2,125 | 62 bis 47-406 |

| 507x30,5 u. 507x27 | 24x2,125 | 62 bis 47-506 |

| 540x20 | 24x1 3/8 | 32 bis 44-506 |

| 559x30,5 bis 559x13* | 26x2,125 | 62 bis 25-559 |

| 571x24 bis 571x13** | 26x1 5/8 | 54 bis 18-570 |

| 584x 27 bis 584x20 | 26x1 1/2 | 57 bis 35-570 |

| 590x20 | 26x1 3/8 | 47 bis 35-590 |

| 622x25 bis 622x13 | 28x1,75 | 54 bis 18-622 |

| 630x18 bis 630x13*** | 27x1 1/4 | 44 bis 18-630 |

| 635x24 | 28x1 5/8 | 54 bis 44-635 |

* Im MTB-Bereich eingesetzt; ** Im Triathlon-Bereich eingesetzt; *** Im Rennrad-Bereich einiger Länder eingesetzt

Tabelle: Schlauchreifen-Felgen

| Felgendurchm. De in mm | Felgenbreite in mm | Reifenaußendurchmesser in Zoll/mm |

| 382 | 18-22 | 18/438-428 |

| 432 | 18-22 | 20/488-478 |

| 482 | 18-22 | 22/538-528 |

| 532 | 18-22 | 24/588-568 |

| 582 * | 18-22 | 26/686-618 |

| 632** | 16-22 | 27/696-664 |

* Für MTB selten: Reifenbreite um 50 mm, Felgenbreite um 26 mm; ** Nach ETRTO 28", Felgendurchmesser wurde früher mit 633 mm angegeben

Tabelle: Felgenmaulweite und Reifenbreiten

| Felgenmaulweite in mm | zugeh. Reifenbreite in mm |

| 13 | 18-25 |

| 15 | 23-32 |

| 16* | 25-37 |

| 17 | 25-37 |

| 18* | 28-44 |

| 19 | 28-44 |

| 20* | 35-47 |

| 21 | 35-47 |

| 22* | 40-50 |

| 23 | 40-50 |

| 24* | 44-54 |

| 25 | 44-54 |

| 27* | 47-57 |

| 30,5* | 62 |

* Tiefbettfelgen ohne Haken

Anmerkung: Die in ETRTO vorgegebene Zuordnung von Felgen-Maulweiten und Reifenbreiten soll einen sicheren Sitz der Reifen, vor allem in Kurvenlagen sicherstellen. Speziell bei den Mountainbikern zieht man aber bewußt einen Reifen der Breite von 54 mm auf eine Felgen mit einer Maulweite von nur 15 oder gar 13 mm. Der Sinn: Durch die schmale Felge wird der Reifenquerschnitt leicht birnenförmig gehalten, der Biker bekommt so einen "höheren" Reifen und damit mehr Sicherheit vor einem Durchschlag. Das "kippeln" des Reifens in der Kurve hingegen vermeidet er durch einen höheren Reifendruck, was ihm übrigens dann noch einmal einen größeren Schutz für Durchschlägen gibt.

- Leichte Felgen sollten stets mit leichten, sprich 1,8 DD-Speichen eingespeicht werden, um die Schwellasten für die Speichen möglichst gering zu halten.

- Wer es komfortabel haben möchte, sollte flache Kastenprofile bevorzugen. Sie flachen vor allem in Verbindung mit einer etwas geringeren Speichenspannung im Kontaktbereich mit der Fahrbahn stärker ab und unterstützen damit die Federwirkung des Reifens. Weil nun die Speichen einer höheren Schwell-Last unterliegen, ist es ratsam die Speichen am Hinterrad spätestens alle 5000 Kilometer zu wechseln. Vorn reicht ein Speichenwechsel alle 15 000 Kilometer.

- Schwergewichtige Radler (mehr als 85 Kilogramm Körpergewicht) erzeugen durch ihr höheres Gewicht eine größere Abflachung der Felgen im Bodenbereich und unterliegen damit einer höheren Speichenbruchrate. Sie sollten daher die vertikal härteren Tropfenfelgen in Verbindung mit einerhöherer Speichenspannung bevorzugen.

- Durch den Einsatz einer asymmetrischen Felge für das Hinterrad läßt sich deren Seitensteifigkeit um rund 30% erhöhen und nebenbei die Speichenbruchrate deutlich senken.

- Auch bei Laufrädern mit reduzierten Speichenanzahl sind Tropfenfelgen zu bevorzugen.

- Für Zeitfahren auf unebener Strecke sind leichte und flache Felgenprofile günstiger. Bei dann noch reduzierter Speichenanzahl muß der Wechselturnus der Speichen jedoch in noch kürzeren Intervallen erfolgen.

- Das Eloxieren oder Anodisieren der Felgen ist heute kein Garant mehr für eine hohe Materialfestigkeit. Im Gegenteil: Aluminium-Legierungen minderer Festigkeit lassen sich leichter der Galvanischen Prozedur unterziehen als solche aus hochfesten Aluminium-Sorten.

- Wer ein Rennrad mit Drahtreifen fährt und Reifendrücke von mehr als 8 bar bevorzugt, sollte beim Felgenkauf auf ein ausgeprägtes Felgenhorn achten (min. 1,5 mm, besser 2mm).

- Sicherheitsbewußte Allwetterfahrer sind wegen ihrem guten Naßbremsverhalten mit Keramikbeschichteten Felgen gut beraten. Beim Kauf bitte darauf achten, daß die Felge einen verschweißten und überdrehten Felgenstoß besitzt.

Übersicht | Speichenlaufräder | Sonderlaufräder | Naben | Felgen | Speichen | Einspeichen | Reifen

Copyright und redaktionelle Inhalte:

Dipl.Ing.FH Christian Smolik 1994 -

03.08.1999

technische Umsetzung:

Dipl.Ing.FH Jörg Bucher zuletzt am

18.05.2000